|

|

||

|

5. Forrasztásgátló maszk, újraömlesztéses forrasztás A különböző alkatrészekhez a gyártók általában megadják a beültetésre szolgáló felületek optimális méretét és elhelyezését. A forrasztási felületekhez csatlakozó huzalozás pályák valamint az esetleges átvezető furatok azonban jelentősen megváltoztathatják a forrasztás körülményeit. Az áramköri hordozó forrasztásra nem kerülő felületét részben ezért, részben pedig általános felületvédelmi okokból forrasztásgátló bevonattal (maszkkal) látják el. A forrasztásgátló maszk műgyanta réteg, amelyet szitanyomtatással visznek fel. A forrasztásgátló maszkon szabadon hagyott felületek méretét egyrészt az alkatrész beültetéshez szükséges elméleti méretek, másrészt a gyártási pontatlanságok határozzák meg. Ha a vezetékek és a köztük lévő szigetelő rések szélessége nem kisebb 0,3 mm-nél, akkor a maszkon lévő nyílás 0,4-0,5 mm-rel haladhatja meg a forrasztási felületek méretét. Finomabb rajzolatok esetében a méretkülönbséget csökkenteni kell, a maszk illesztési pontosságának egyidejű növelése mellett. A forraszanyag (paszta) felvitele sablon (stencil) nyomtatással történik. A sablon keretre feszített, 50-250 µm vastagságú fém vagy műanyag fólia, melyen az alkatrészek beültetésére szolgáló felületeknek megfelelő nyílásokat munkálnak. A nyílások készülhetnek - kémiai maratással, - lézeres vágással, - galvanoplasztikai eljárással. A kémiai maratással készített stencilek (5. ábra) anyaga leggyakrabban sárgaréz vagy berillium-réz ötvözet. A lézeres vágással készülőkhöz rozsdamentes acélt vagy poliimid fóliát használnak, a galvanoplasztikai eljárás esetében a nyílásokat galvanikus úton leválasztott nikkel-rétegben alakítják ki. A forraszpaszta nyomtatása kézi vagy gépi úton történhet. Mindkét módszernél biztosítani kell a lemezek pozícionálását, valamint a keret reprodukálható nyitását-zárását. Az egyes megoldások működési elv szempontjából hasonlóak, eltérnek viszont a pontosságban, a működtetés módjában és a termelékenységben. Sok esetben megfelel a kézi működtetésű nyomtató is, más esetekben azonban nagyteljesítményű félautomata, vagy automata alkalmazása lehet indokolt.

5. ábra. Kémiai maratással készített stencil egy nyílásának metszete és a stencil egy részlete A kézi nyomtatásnál (6. ábra) ügyelni kell arra, hogy a rugalmas lemezben végződő kés 50-60º–os szöget zárjon be a stencil síkjával, valamint arra, hogy a késre gyakorolt nyomóerő és a nyomtatási (húzási) sebesség megfelelő legyen. A felnyomtatott paszta helyezése és egyenletessége sztereomikroszkópon ellenőrizhető.

6. ábra. Kézi nyomtatás A stencilnyomtatással, vagy tűs adagolóval felvitt forraszpasztába az alkatrészeket úgy kell elhelyezni, hogy azok minden ponton egyenletesen, kb. a felvitt forraszanyag-réteg vastagságának feléig nyomódjanak be. A helytelen adagolás és beültetés forrasztási hibák forrása lehet. A forrasztási műveletig – mint arra már a felületi szereléstechnológia lépéseinek ismertetésénél utaltunk - a beültetett alkatrészeket rögzíteni kell. A leggyakoribb megoldások: - hullámforrasztás alkalmazása esetén: az alkatrészeket a hordozóhoz előzetesen ragasztással is rögzíteni kell, - újraömlesztéses forrasztási eljárás esetén: az érintkező felületekre felvitt folyasztószert tartalmazó, még ragadós állapotú paszta tartja megfelelő pozícióba az alkatrészeket (a nagyobb tömegű darabokat ez esetben is ragasztani kell). Az újraömlesztéses forrasztási eljárás során a hőközlést gyakran infravörös sugárzókkal fűtött kemencében valósítják meg (7. ábra). Az eljárás a forrasztandó szerelvények által abszorbeált infravörös sugárzás hőkeltő hatását hasznosítja.

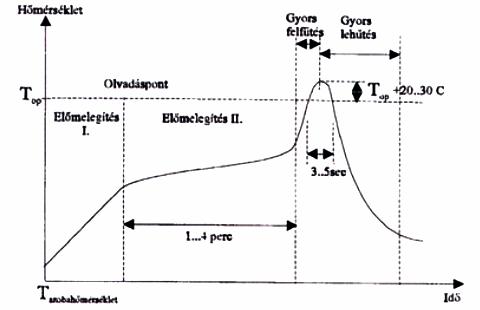

7. ábra. Infrasugaras reflow kemence Az infravörös kemencében villamos fűtőtestekkel kerámia reflektorokat hevítenek. A fűtőtestek anyaga általában kvarcbevonatú wolfram vagy nikkel-króm huzal. A forraszanyagként használt ötvözetek energiaelnyelésének maximuma a 0,6-0,75 µm, míg a leggyakrabban alkalmazott műanyag áramköri hordozók és tokozások energiaelnyelésének a minimuma a 0,6-0,9 µm hullámhosszúságú tartományba esik. Így a forrasztást a legcélszerűbb 0,7 µm hullámhossz környezetében végezni. A forrasztási művelet során a munkadarabok elektrosztatikusan feltöltődhetnek és a sztatikus feszültség meghaladhatja az 1 kV-ot. Kialakulása ellen beépített levegő-ionizátorral kell védekezni. Az infrasugaras kemencében pontosan előírt hőprofilt kell biztosítani. A paramétereket az alkalmazott forraszanyag és folyasztószer, valamint az áramköri hordozó és a beültetett alkatrészek anyaga, tömege és színe szabja meg. A jól beállított hőprofil 4 jellegzetes szakaszból áll (8. ábra): - előmelegítés, melynek során a hordozó hőkapacitásától függően 40-80 másodperc alatt, 120-150 oC-ra melegszik fel. A pasztában található oldószerek ebben a szakaszban elpárolognak, - hőntartás (előmelegítés II.), mintegy 60-240 másodpercig az előmelegítés során elért - gyors felfűtés, a forraszanyag olvadáspontját 20-30 oC-kal meghaladó hőmérsékletre. A felfűtés első fázisában a folyasztószer megtisztítja és nedvesíti a felületeket, majd megolvad a forraszanyag és létrejön a kötés, - lehűtés, melynek során a munkadarab elhagyja a fűtött zónát és gyorsan lehűl.

8. ábra. Újraömlesztéses forrasztás hőprofilja Túl magas forrasztási hőmérséklet, vagy hosszú forrasztási idő a műanyag tokozású alkatrészek károsodásához, vagy a vezetőrétegek forraszanyagba oldódásához vezethet. Nehezen eltávolítható szennyeződést és későbbi gondokat okozhat a folyasztószer-maradványok túlmelegedés hatására bekövetkező elszenesedése is. Az újraömlesztéses forrasztási eljárás leggyakoribb hibái: - alkatrészek elcsúszása, - alkatrészek elfordulása, - alkatrészek felágaskodása, - forraszgömbök képződése a forrasztás környezetében, - üregképződés a forraszanyagban. A forraszpaszta adagolását, valamint a kemence hőprofilját vizsgáló ábrákon, vagy kísérleti darabokon ellenőrizhetjük. A hőprofil felvétele a DIMA SMRO-0252 kemencében úgy történik, hogy valamely forrasztási felülethez hőelemet érintünk, amelynek kimenőjelét a kemencén történő áthaladás közben adatgyűjtővel rögzítjük.

|

Screen Printing

Screen Printing